Производство на изкуствен камък

Обща информация за изкуствен камък.

Изкуствен камък - модерна декоративна облицовка материал. Високото търсене на това се дължи на следните фактори:

- високо декоративни качества;

- простота и лекота на инсталиране;

- огън и устойчивост на влага;

- ниско тегло (спрямо теглото на естествени камъни);

- ниска цена.

Изкуствен камък не се нуждае от специални грижи и може да продължи, без да променя цвета и текстурата от десетина години.

Прилагане на съвременни технологии в производството на изкуствен камък с невероятна прецизност позволява да копирате текстурата от гранит, базалт, пясъчник и други камъни, да направи изложение плочки от цветове и текстури, които не съществуват в природата.

Почти всички съоръжения, използвани при производството на изкуствен декоративен камък - същото, както при производството на тротоарни плочи (вибрационни маси, хоросан, оборудване с тегло), с изключение на едно - вместо от твърда пластмаса гъвкави форми се използват. които са в основата на процеса и най-важният елемент на производството.

Обикновено с лице от изкуствен камък продукти, произведени размер - от 5 см от 2 до 0.5 m 2 при дебелина от 1 -. 2 см В същото време, на плочката, която имитира "калдъръм" и "див камък", може да достигне дебелина от 10 см.

Понастоящем изкуствени камъни направени главно хипер методи, vibropressing или вибрация леене.

Това ръководство описва процеса на вземане на изкуствен камък от вибро, тъй като в сравнение с други методи, тя позволява да се произвеждат разнообразие от висококачествени продукти на сравнително ниски разходи за материали в производствената организация.

Състав на бетон, варов разтвор

Обикновено състава на конкретно решение за производство на изкуствен камък включва:

- Портланд цимент (бял или сив);

- вода;

- пясък;

- различни пълнители;

- засилване агенти;

- цветните пигменти;

- модификатори (пластификатори, закаляване ускорители).

В повечето случаи, изкуствен декоративен камък е направен въз основа на бял или сив цимент Портланд, което, от своя страна, позволява използването на такъв камък за облицовка вътрешни и външни повърхности на сгради.

Нормално цимент втвърдяване се извършва при температура от 15-20 ° С Първоначално време за втвърдяване на портланд цимент трябва да се извършва не по-рано от 45 минути след смесване с вода, и края -. Не по-късно от 12 часа при температура на скорост от 0 до 5 ° С на термообработка се редуцират до два до три пъти, и при ниски температури - почти напълно спря (тъй като водата се премества в кристално състояние).

Смесването на циментови сила се увеличава неравномерно през първите три дни, тя е 40-50% от цимент, до 7 дни - 60-70%, и само на 28-ия ден с марката цимент набира сила.

Бял портланд цимент се получава чрез смилане на бяло malozhelezistogo клинкер активни минерални добавки и гипс.

втвърдяване скорост и бял цвят на Портланд цимент е малко по-ниска от тази на обикновен портланд цимент, различна от тази, те са се увеличили свиване, намаляване на мразоустойчивост и устойчивост на корозия.

Вода - е веществото, без което увеличението на цимент камък сила невъзможно. От друга страна - прекомерно количество вода, смесване на разтвор, увреждащ якостните характеристики на готовите продукти.

Ето защо, при производството на изкуствен камък да е, от една страна, за да се гарантира възможно най-ниската сума на вода в разтвора и от друга страна - да се създадат необходимите условия за процеса на втвърдяване на крайния продукт.

Поради различна влажност действителното разположение пясък и пълнители показват точното количество вода, необходимо за смесване на разтвора във вашата среда, не е възможно.

Пълнителят може да се използва като речен пясък и пресяване на минната индустрия. Използването на процента на преждевременно напусналите, с оглед на повишеното си адхезия активност, може да спести 15-20% от цимент.

Трябва да се има предвид, че, като цяло, на пясъка трябва да включва пясъци три фракции в следното съотношение:

- малък, но не пулверизира (0.3 - 1 mm) - 40%,

- Междинно съединение (1 - 3 mm) - 30%,

- близост (не повече от 5 mm) - 30%.

пясък фракция до 5 мм обикновено се използва в производството дебелина 15-25 mm, и до 10 mm - дебелина продукт 25-40 мм. Използването на прекалено фин пясък няма смисъл, тъй като води до прекомерна употреба на цимент.

Продукти на базата на бял цимент Портланд, когато се използва ще има жълтеникав оттенък като обикновен река пълнител пясък. За продукти, които трябва да бъдат боядисани в топли и тъмни тонове е доста приемливо.

В същото време, когато искате да постигнете правилния цвят, вместо речен пясък трябва да се използва кварц, тъй като той се смесва с бял цимент, той произвежда почти перфектно бяла повърхност.

Също така, има да се отбележи, че едно от предимствата на използването на кварцов пясък вместо река е, че крайният продукт ще бъде по-издръжлив.

За да се намали теглото на изкуствен камък плочки като пълнител може да се използва перлит, пемза, разпенен стъкло или фин разширена глина (1-5 mm фракция), която е най-евтиният измежду по-горе.

За да се увеличи силата на изкуствен камък плочки, дължината на които превишава дебелината на повече от 20 пъти, че има смисъл да се добавя разтвор на фибрин.

Освен това, приемливи резултати по отношение на повишена здравина може да се постигне чрез добавяне на разтвор от нарязани фибростъкло.

Един от най-добрите и евтини Пластификаторите добре познат на всички "Суперпластификатор С-3". Това пластификатор вече е в количество от 0.2 - 0.7% от теглото на цимента позволява да се получи самоуплътняващ, практически не изискват vibroobrabotki бетон смес, докато намаляване на количеството на смесване вода - висока якост на бетона при постоянна подвижност на сместа. Това действително се използват и двата едновременно ефекти, т.е. да се получи повишена подвижност на сместа и едновременно се увеличи силата на бетон чрез намаляване на количеството на водата в бетон разтвор.

Почти всички известни методи за ускоряване на втвърдяването на циментово тесто чрез включване в него на различни добавки или лечение на пясъка със солна киселина води до образуването на сол плака на повърхността на продукти, и следователно се използват само в производството на строителен бетон.

Най-подходящ метод набор ускорение декоративен изкуствен камък силата е спазването на температура и влажност.

количеството съотношение компоненти разтвор

Universal смес рецепта не съществува, обаче, като цяло, обемно съотношение на цимент и пясък зависи от изискванията за допустимите печат якост продуктите с марка цимент, от фракции от наличен пясък и варира от 1: 4 до 1: 2. Обемното съотношение на цимент и пясък дори може да достигне до 1: 1, например, когато е необходимо за производството на каменни покритие пукнатини, така че дори с издадените хребети.

В случая, когато продуктът трябва да бъде лек, например чрез добавяне на разширен глина, тогава обемното съотношение на съставките на бетонна смес може да бъде, както следва: 1 част Портланд цимент M500; 0,5 части пясък; 1-2,5 части от експандиран глина (0-5 mm фракция) вода до желаната консистенция (зависи от размера на действителното ниво на влажност на пясъка и разширена глина). През топлите месеци на годината в производството на пръстени на голяма площ с малка дебелина (с висок риск от фрактури), размерът на разширени глина може да достигне до 2.5 единици по време на студения сезон - най-добре е да се запази броят на ниво 1 част.

Ако искате да използвате като пълнител в конкретни материали, които са по-леки от вода (пемза, перлит) - след това смесване на разтвора трябва да се извършва, както следва: Първо смесване на сухите съставки на разтвора, и едва след това се добавя вода, на каква вода трябва да бъде тази сума каквото и решение е било възможно земя - или лека плувка пълнител на повърхността.

Методи за оцветяване от изкуствен камък

Оцветяване на изкуствен камък - това е един вид изкуство. Въпреки това, той все още е възможно да се определят основните начини за боядисване изкуствен камък е съвсем ясно:

1. Обикновена оцветяващ разтвор.

2. пълненето на отделни решения секции форма боядисани в различни цветове (различен цвят тон).

3. пълнене форми леко разбърквана смес от две или повече разтвори, боядисани в различни цветове (или различен цвят тон) - за "жилки".

4. Чрез поставяне багрила (сухи или течни) на предната повърхност на калъпа преди нейното напълване с разтвор.

5. Оцветяване на камъни на повърхността след деформоване.

6. Чрез комбиниране на горните методи.

Всеки от тези методи има свой собствен характер, но комбинацията от тях заедно ви позволява да получите най-интересните ефекти.

За оцветяване на изкуствен камък, използвайки естествени и синтетични пигменти, и техни смеси.

Физически пигменти - са различни метални окиси, извлечени в мините. Синтетичен обикновено се произвежда на базата на железни соли на отпадъчни продукти от стомана.

Обикновено оцветяване решения за портландцимент базирани пигменти се прилага следното:

White - титанов диоксид;

жълт - жълт железен оксид;

червен - червен железен оксид;

Black - черен железен оксид и сажди;

Green - зелен хром оксид;

кафяв - кафяв железен оксид и тъмнокафяв.

Гореспоменатите пигменти са неразтворими във вода и се оцветяват с бетон, която обхваща всички съставки на разтвора.

Интензитетът на цвета на повърхността зависи от много параметри: количество пигмент в разтвора, ефективността на повърхностна площ на процеса на смесване, повърхностна текстура и др ..

Средният размер на пигмент в разтвора е 5%, когато количеството на цимент не повече от 10%. На този доза показа малко увеличаване на времето за втвърдяване и леко намаляване на якостта на бетона на натиск.

При използване на пигменти за бетон трябва да се има предвид, че те се различават по своите физични свойства, най-вече за поемане на вода. Следователно, при получаването на разтвора може да се наложи да се регулира съотношението на вода към цимент в разтвора в съответствие с изискванията на пигмента.

Пигментите трябва да се дозират от теглото, не обем.

Трябва да се отбележи, че някои от най-добрите се считат за пигменти, която произвежда "Байер" загриженост.

За повърхност се препоръчва оцветяване камък да се използват кисели багрила. Тези багрила проникват в повърхността, устойчиви на избледняване в сухия период от няколко часа до няколко дни. Отличителна черта на прилагането на кисели багрила е, че те трябва да се промива с вода или почиства с четка, отстраняване на излишната боя с алкална реакционна среда бетон. След прилагане на киселина багрила повърхност на бетонови изделия могат свободно да обработи хидрофобизиращ агент за защита от влага.

Използвайте бързосъхнеща боя на базата на nitrovarnishes т.н. за боядисване на изкуствен камък неприемлив, тъй като те произвеждат най-тънкия филм, който при всяка температура и влажност ще разслоявания от повърхността на камъка.

параметри камък производство

При температура 15-25 ° С и 100% влажност камък може да набере 90% съдържание не по-рано от 7 дни. Ако същото ниво на влажност на въздуха, за да се повиши температурата до 60-80 ° С, докато втвърдяване до ниво от 90% не е по-малко от 3 дни.

В действителност, най-важното условие на термообработка е за поддържане на ниво 100% влажност. На това ниво на влажност няма условия за трансфера на влага от продукта във въздуха, тъй като парциалното налягане на парите при интерфейса на камерата за продукта въздух пара са равни една на друга, а напротив, влагата от въздуха се абсорбира от статията и участва в хидратиране на цимента.

При ниска влажност се изпарява от продукта, и не влиза в химична реакция, в резултат на сух продукт, а не въвеждане на резистентност. Помислете също и на факта, че при температура, близка до 0 ° С, а се забавя процеса на втвърдяване.

По този начин, в зависимост от вашата среда, можете да:

1) полиетилен покритие палет с крайни продукти;

2) да се увеличи изкуствено влажност ниво в парната камера (непременно запечатване на прозорците и вратите за предотвратяване на течение, овлажняват подове и / или определени генератор "топла мъгла") през студения сезон поддържа температура на въздуха - не по-ниска от 15 ° С

подобрено качество и намаляване на времето за втвърдяване на втория вариант е по-подходяща за получаване на продукти.

Предотвратяване на образуването на пори и кухини

Причината за появата на пори върху предната повърхност на камъка е въздух, който не се отлепя от повърхността на формата, а интериорът не остави в разтвор. Това може да се случи поради следните причини:

1. бетонната смес е прекалено суха. Както е известно, на нееластично смес, по въздуха се съдържа в него.

Ако е така - добави пластификатор или регулирайте количеството на водата в разтвора (първата опция е по-приемливо, тъй като силата на плочките ще бъде по-висока).

2. Разтворът се приготвя в бетонен разтвор, което води до активното участие на въздух в сместа и смесването него.

В този случай най-подходящи за използване с принудени смесителни кранове който разтвор се разбърква и не го бита, пълнене въздуха.

3. Формата от материал, който е слабо навлажнява с вода (например силикон форма) или формата на разделянето се обработва грес.

За подобряване на омокряемостта на форми на повърхността, обработва се лубрикантът и, евентуално, да се намали броят на порите на предната повърхност на готовите изделия, за да се образува разтвор г. леко се навлажнява с вода и се разтваря в него с повърхностно активно вещество (например от спрей). Излишната вода - не е страшно, ако не се повреди преди отлагат върху повърхността на цвета на мухъл маска. Най-простият повърхностно активни вещества са: сапунен разтвор, съдомиялни детергенти и т.н.

4. Произвежда vibroobrabotka смес беше посредствено интензитет и / или липса на време.

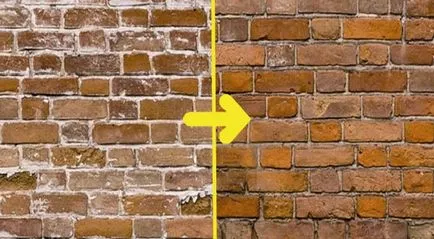

Тук, както и като цяло, а останалата част - не най-важното е да се прекалява, тъй като прекомерна вибрация може да замъгли модел отлагат върху повърхността на формата. Следователно, използването на конкретни суперпластификатори за регулиране на количеството вода в разтвора или изберете за производство на такива камъни, където присъствието на мехурчета по лицето ще изглежда звук (например "стари тухли").

Почти счита допустим присъствие капилярни отвори 2-3 1 кв. дециметър квадратен завършен продукт.

Предотвратяване на образуването на сол депозити и начини да го намалят

1) за да се осигури неговата минимална порьозност и пропускливост;

2) по време на втвърдяване и по време на последващо излагане на запасите на производителя за защита на повърхността на статии от пряк влага;

3) по време на втвърдяването, за да се осигури достъп на влажен въздух (въглероден диоксид) до нейната повърхност.

Появата на бял цвят на повърхността на бетонната продукт може да попречи на прилагане на прозрачна повърхност покритие на базата на силикон. които създават на повърхността на тънкия филм, покриващ порите на бетона и предотвратява отделянето на калциев карбонат по повърхността. Покритието е с малка дебелина, така че на употреба е ограничен, но е най-малко две години. От друга страна, този срок е достатъчен, тъй като бяло покритие обикновено се формира по време на първите две години. Филмът е газопропусклива, така бетонния слой се карбонизира по схемата, описана по-горе гарантира, че на последващ изцветяване.