преработка на пластмаси

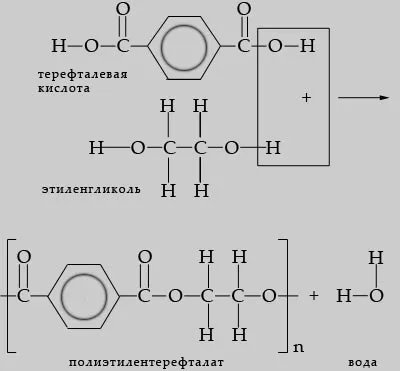

Полиетилен терефталат, получен чрез поликондензация на терефталова киселина (безцветни кристали) или нейния диметилов естер с етиленгликол (течност) на периодична или непрекъснат процес в два етапа за технически и икономически показатели предимство има непрекъснат процес на производство на полиетилен терефталат киселина и етилен гликол. Естерификацията на киселина с етиленгликол (моларно съотношение на компоненти от 1: 1.2 до 1: 1.5) се провежда при 240-270 0 ° С и налягане 0,1-0,2MPa. Получената смес на бис- (2-хидроксиетил) терефталат с неговите олигомери се поликондензиран в няколко последователни апаратура, снабдена с бъркалка, докато постепенно повишаване на температурата 270-300 0 ° С и намаляване вакуум 6600-66 Pa. След приключване на процеса на стопилката на полиетилен терефталат се екструдира от апарата, охлажда се и се гранулира или се отнася до образуващи влакна. Матиране (TiO 2), пигменти, инертни пълнители (каолин, талк), негорими, топлина и светлина стабилизатори и др. Добавка, въведени по време на синтеза или в получената стопилка от полиетилен терефталат. С бързо охлаждане на PET е аморфно и прозрачно, с бавно - кристален (50%).

Свойствата на полиетилен терефталат: MW = (20-50) * 10 3; с индекс на течливост (230 0 С / 2,16kg / 10min) 15; Температурата на встъкляване (температура на размекване) от 95-100 0 ° С; точка на топене 255-265 0 ° С; температура на разлагане от 350 0 С; Метод температура 270-280 0 ° С; стопи устойчивост на температура от 290 0 С; замръзване до -50 0 ° С; PET абсорбция на влага - 0.3% PET (полуфабрикат) - 0.1-0.3%; приемлива остатъчна влага PET - 0.02% от PET (полуфабрикат) - 0.005%; плътност 1,37 гр / см 3; свиване (при производството на продукти) 0.2-2.0%.

Химични свойства: тя има висока химическа устойчивост на бензин, масла, греси, алкохоли, етери, разредени киселини и основи. Полиетилен не е разтворим във вода и много органични разтворители, е разтворим само при 40-150 0 ° феноли и тяхното алкил- и хлоро-заместен, бензил алкохол, анилин, хлороформ, пиридин и дихлорооцетна киселина и хлоросулфонова AL. Не е устойчив на кетони, силни киселини и основи ,

Той е с подобрена устойчивост на водна пара.

Физични свойства: аморфен полиетилен терефталат - прозрачно твърдо вещество с сиво-жълтеникав оттенък, кристални - твърдо вещество, непрозрачен, безцветен. Тя е с нисък коефициент на триене (включително за класове, съдържащи стъклени влакна). Характеризира се с температурна устойчивост високо стопилка (290 0 ° С); разпадане във въздуха започва при температура 50 0 С по-ниска, отколкото в инертна среда.

Оперативните свойства: свойства изпълнение се поддържат при температура от -60 до 170 0 С. Той има висока устойчивост на действието на пара. Тя може да бъде покрита с лак автомобилостроенето. Тя дава отлична лъскава повърхност.

Полиетилен терефталат се обработва чрез инжекционно формоване, екструдиране под налягане. От него произведени от следните продукти: големи части на каросерията на автомобила; рамка решетка; Wiper жилища с кола; жилища и частите на рамката; извършване дъска за гладене; микровълнова фурна каса на врата; жилища шевни машини; Дръжка електрически и газови печки; части от двигатели, помпи, компресори; Подробности антифракционни; зъбни колела, шайби, вериги, камери, муфи, лагери; верига; клапан части; жилища и работни колела; части за електрически цели; конектори; Прозрачни медицински продукти; Преформи (специален клас).

Формовани - заготовка за бутилки и кутии от полимери удар метод формоване. Преформи, получени чрез леене под налягане. обработка температура 280-300 0 ° С При тези температури, термично разграждане може да бъде полиетилен терефталат. Това означава, че PET губи своите забележителни механични свойства. Бутилка изработена от влошено PET, има жълтеникав оттенък, и повишена чупливост. Това е особено вярно с транспорт: когато се разклати в тези бутилки понякога падне и избухна дъна. Значително повишена склонност към разрушителните продукти стареене под въздействието на кислород и ултравиолетови - период на съхранение гаранция намален десетократно.

Освен това, когато термично разграждане може да се освободи много вредни вещества, които мигрират в течността се излива в бутилката, както и отравяне на работниците и жителите живеят в близост до производството на заготовки. Приемливи концентрации на вредни вещества, отделяни при производството на заготовки, са представени в таблицата.

Приемливи концентрации на вредни вещества, изпускани по време на рециклиране PET:

Миграцията в средата за моделиране в готовия продукт, мг / л

1 - изходяща дюза;

2 - адсорбери;

3 - ключове;

4 - вентилатор;

5 - главен нагревател;

6 - нагревател регенератор;

7 - изходяща тръба;

8 - микро;

9 - въздушен охладител.

Специален апарат механизъм за изсушаване PET показано. Суровината се засмуква от вакуум торба товарач (не е показано). В товарач има своя собствена дозиращото устройство, чрез което гранулите се подават в PET партиди на бункера, така че винаги е изпълнен с суровини. Суровина в бункера се премества надолу, така че по време на престоя на всяка част на бункера е не по-малко от четири часа. В долната част на фунията се подава през дюзата на изхода, нагрят въздух нагревателя. След избора на суровина влага, въздух, през филтъра и влиза в абсорбатор, хладилник-изсушител и след това обратно в бункера. Две абсорбери. Когато човек работи, а другият се регенерира. работещи сензори платки непрекъснато измерване на степента на изсушаване на въздуха - точката на оросяване. Превишаването на точката на оросяване е сигнал, че е дошло до гуша от работа адсорбент клапи са включени автоматично, а ролята на промяна на абсорбери.

Полиетилен терефталат - кристализира полимер. Заготовки по време на неговото производство трябва да се охлажда бързо, така че животното не е имал време да кристализира и се втвърдяват, т.е. Той се премества в стъкловидно състояние, запазвайки аморфна, без кристална структура, която той има в стопено състояние. С увеличаване на температурата, вискозитетът се намалява, така че полимерът придобива способността да се деформира за разумни периоди от време. И въз основа на този метод за производство на полуфабрикати за бутилки от - достатъчно е да се загрее брикета от порядъка на стотина градусови температури до няколко секунди тя може да взриви бутилка.

Но стопи вискозитет е много ниска PET - мобилност е много висока и полимера може частично да имат време да отида до термодинамично по-благоприятно - кристално състояние. Визуално, е очевидно от избелване на отделните части на заготовката, особено в края на сферичната част на вратата. PET кристали Точка на топене около 250 0 ° С и при температура от бутилка преформи кристални региони деформират - формовани в бутилка не може. Ето защо, когато произвеждат преформи трябва хладилна техника, която дава възможност за охлаждане на матрицата, за да се получи максимален интензитет и минималната сума на кристалност в статията. Има международни стандарти за регулиране на допустимата стойност на степента на кристалност в заготовката. Спот диаметър на кристализация в района на порта не трябва да е повече от 6 мм.

Общата степен на разтегляне на преформата при производството на бутилки от порядъка на десет (продукт на надлъжно на съотношение на разтегляне и напречно ос). Това означава, че всеки дефект, който има формата (петна, драскотини, грапавини в местата за скачване формиращите части, и т.н.) се прехвърля в бутилка в десетократно мащаб. Ето защо, на международните стандарти стриктно регулиране на изискванията за качество на повърхността и микро дефекти полуфабрикатите. Не трябва да има никакви видими включвания очни neproplavov драскотини. Burr образувана по време формоване преформа прекъсва по време на инсталиране и от действието на електростатични сили, той прилепва към повърхността на преформа и след това, когато разпенващ podplavlyayas бутилка деформира повърхността. Следователно, стойността на перката трябва да е минимално. За да се изпълнят тези изисквания, е необходимо да се получи матрица с висока точност на размерите и качеството на повърхността.

Температура 0 ° С

TC - температура дюза;

Т1 - температура на първата нагревателна зона;

T 2 - температура на втората нагревателна зона;

3 Т - температура на третата нагревателна зона;

T 4 - температура четвърти нагревателна зона;

CUG Т - температура на зоната за подаване на материала;

N redvaritelnaya сушене изисква само при неблагоприятни съхранение. Изсушаването продължителност 4-5 часа.

Параметрите на процеса на леене.

Инжектиране налягане: 1 2 00-1400 високо бара (100-140 бар - инжекционно формоване на манометрично налягане). Като се има предвид максималното налягане при впръскване на машината за леене под налягане - 1400 бара.

скорост на инжектиране: повърхността на формования продукт е по-добре по-ниска скорост на инжектиране.

провеждане налягане (притискане). високо качество на повърхността се подобрява, се прилага натиск леене 50-70%.

Продължителността на излъчването (кримпване): Препоръчва се дребна собственост време на до 20% от времето за охлаждане.

Възглавница (остатъчен): 3 - 5 mm, в зависимост от обема на дозиране; Повече обем - по-възглавница.

време за охлаждане трябва да бъде толкова дълго, че формованото изделие се охлажда до безпроблемно изваждане от матрицата; продукти определят дебелината на стената, температура плесен стена, стопи температура материал.

Грешки винтови: високо трябва да се избира по такъв начин, че да се сдъвкване над минимума време на охлаждане преди.

Противоналягане: 0- 10 0 3 бара на (3 - 10 бара габарит шприцоване).

покачване на температурата над 290 ° С води до разпадане на полимера.