Оценка на качеството на желязна руда - Метали

Фиг. 1. пикнометър (а) и претегляне веригата във вода (б) проби, покрити с парафин повърхност:

1 - люспи; 2 - стоманена тел; 3 - контейнер с вода; 4 - кош; 5 - тегло баланс

Знаейки, теглото на руда Мр и обема VP, ние можем лесно да се изчисли истинската плътност:

Рист. р = Т.т. / Vp г / см3.

ГОСТ 15053-69 като работен флуид, различни от вода, се оставя да се използва керосин. Изследването за тази цел се използват често алкохол. Плътността на тези течни при температурата на изпитването трябва да се приема от наръчници.

За определяне на видимата плътност на парчетата руда свързани с резба и задържане на преждата се потапя в стопения (60- 65 ° С) восък. тегло на пробата трябва да бъде най-малко 2 кг. Извлечените восък проби стопилка се парафин покритие с дебелина водонепроницаема мембрана. Така получените проби в кошницата се окачват от дъното на една от чашките на скалата (фиг. 14Ь) и първата претегля на въздуха и след това се потапя във вода. Съгласно принципа на Архимед от теглото на пробите потопени във вода намалява (PP + п) voad - (PP + п) вода = Vp + п dvoda (където Vp + п - обем на пробата от руда в cm3 на восък черупки, тъй като вътре в порите на пробата вода не е включена; dvoda - специфичното тегло на водата, 10 милиНютона / cm3).

Обемът на cm3 на восък обвивка: Vn = (т.т. + п - Мр) / # 961 п. Остава да се определи желания обем на руда проба (cm3), и привидна плътност, г / cm3: Vp = Vp + п - ил; # 961; kazh. р = Т.т. / V'p.

По този начин може да се определи общата порьозност на агломериране, кокс, огнеупорния материал.

Метод за определяне на обем на порите различни размери (метод SK) беше предложен от британски G. G. и Saunders в 1945 Трес гр. Рудни проби бяха потопени в живак, вода и въздух. При атмосферно налягане, живакът влиза порите с диаметър> 17-103 пМ, вода - до значително по-малки пори, въздухът - почти всички порите руда. Така, в допълнение към общата порьозност, е възможно да се определи разпределението на размера на порите в три групи.

R. Lausen, G. Ritter и L. Дрейк в 1941-1945. метод е разработен от живачна порозиметрия, включващ инжектиране на живак в порите на пробата руда при налягане от 0,1 до 1000 МРа. минимален радиус R порите на живак в които могат да влязат в р налягане, е свързан с коефициента на повърхностното напрежение # 963; и ъгъла на контакт # 952; съотношение R = -2 # 963; косинус # 952 / стр. Този метод дава възможност не само да се определи обема на порите на различни размери, но също така за получаване на изчисляването на общата повърхност, която, както ще бъде показано по-долу, позволява да се направи оценка на пробата и оползотворяване. Порьозността на желязна руда варира широко: от 0,5--1% в плътен магнетит руда до 25-50% в кафяво желязо. При разлагане на хидрати и карбонати, както и по време на руда процес редукция може значително да увеличи порьозността.

Възстановима руда наречен способността му за по-голяма или по-малка скорост, за да се получи кислород, свързан с желязо, редуциращ газ. Колкото по-висока reducibility на руда, по-малките може да бъде по време на престоя му в доменната пещ, която дава възможност да се стимулира топенето. За същото време на престой в пещта получаване legkovosstanovimye руда повече кислородни пещта газове, свързани с желязо. Това ви позволява да се намали специфичния разход на кокс за топенето на желязо. По този начин, от всяка гледна точка, че увеличаване на тяхната събираемост руда е много желателно собственост и е високо ценена в рудите. Обикновено има висока оползотворяване лимонит и сидерит. Зад тях в низходящ ред по отношение на оползотворяване, последван от хематит и магнетит.

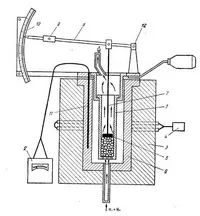

Фиг. 2 показва система за монтаж устройство Pohvisneva Goncharevskaya и MS за да се определи за събирането на руди, агломерати, пелети и други суровини в съответствие с ГОСТ 1712-71. Проби от руда (претегля 300 грама, размер на частиците 10 до 16 mm) се поставят в кошница 6 от нихром тел висящи от дъното на една от чашките термовезна 1. Възстановяването се извършва в реакционна тръба вертикална пещ 4, 5. Температурата в работното пространство на тръбата се измерва с две термодвойки в точки , един от които е разположен на 5 мм под дъното на контейнера, а вторият - в тестовата проба, 40 мм от повърхността си. Gazvosstanovitel подава към реакционната тръба през дъното на тръбата на пещта след цялостно почистване. Водородът редуктор се въвежда в системата от цилиндър 16, снабдена с понижаваща предавка. Консумацията на водород се контролира реометър 9. Опитът започва продухване на цялата система с азот от цилиндър 17 чрез реометър 9 и по-нататък чрез трипътен вентил 7.

Фиг. 2. Устройство за определяне на оползотворяване на руди, агломерати и пелети ГОСТ L7212 - 71:

1- везни VLTK 500 за непрекъснато измерване на руда проба; 2- потенциометър с термодвойка 3 за контрол на температурата в работното пространство 4, вертикална реакционна тръба (вътрешен диаметър: 60 mm); 5 - електросъпротивителна пещ (температура на нагряване на 800 ± 10 ° С, изотермични дължина зона равна на височината на пробата за изпитване 1.5); 6 - кошница диаметър 52 и височина 140 mm от огнеупорен мрежа с квадратни отвори (0,5 - 1 мм); 7 - трипътния вентил; 8 - Контейнери с мивки (калциев хлорид, Аскар); 9 - RDS тип реомера за измерване на газовия поток; 10 - съд абсорбция с калциев хлорид; 11 - електрическа пещ (600 ° С); 12 - реакционни тръби с медни чипове; 13 - абсорбция съдове анхидрон; 14 - Тишенко колба със сярна киселина; 15 - игла клапан; 16 - контейнер с водород; 17 - контейнер с азот или аргон

В началото на опита в реакционната тръба е разположен зададената стойност на температурата (обикновено 800 ° С ± 10 ° С), при която Калцинирането се извършва проба до постоянно тегло за 50 минути. На този етап на експеримента пробата отстранява карбонати въглероден диоксид, хидратирани и хигроскопична вода. Прочистване на системата с азот (6 л / мин) предоставя, освен това, експлозия работа като предотвратява контакт на водород с въздуха в реакционната тръба. Преди началото на опита, е необходимо да се коригира gazavosstanovitelya на потока. Установено е, че до известна степен на обща скорост на възстановяване газов поток е ограничена от външната дифузията на реагентите и продуктите на повърхността на реакцията на проба. В тези експериментални условия, резултатите се променят драстично в зависимост от най-малките промени в газовия поток. Обратно, по-горе определена граница (скоростта газ в празна част на реакционната тръба за 2.5-3.5 въглероден окис, водород 1,1 1,2 см / сек) скорост на процеса вече не зависи от газовия поток и се ограничава само чрез дифузия в порите проба. ГОСТ 17212-71 скорост водород поток трябва да бъде равна на 6 л / мин, когато реакционната тръба вътрешен диаметър от 60 mm.

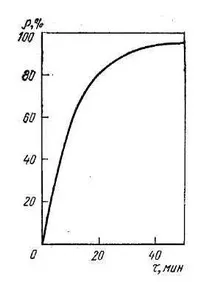

Включване на трипътен кран 7 в началото на своя опит, като този водород се изпраща към реакционната тръба и азот - в атмосферата. тегло на пробата започва да намалява, поради факта, че част от кислород, свързан с желязо, преминава в газова фаза. Промяна на масата на пробата се записва от опита на всеки пет минути. Според резултатите от кривата на възстановяване проба е конструирана (фиг. 3). Обичайната продължителност на опита, не е prevyshaet60 минути. Опитът завършва чрез продухване на цялата система с азот. Важно условие на експеримента е точното спазване на постоянна температура и намаляване на потреблението на газ, нивото на което силно се отрази на резултатите от експеримента.

Фиг. 3. Curve единица възстановяване руда проба KMA диаметър 15 mm при 800 ° С в поток от Н2

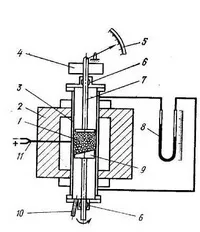

Фиг. Таблица 4. MISA дизайн устройство за определяне razmyagchaemosti суровина в редукционна атмосфера

1 - стъкло от топлоустойчива стомана; 2 - галванометър; ч - отопление pech- 4 - Silit пръти; 5 - буталото 7 с прът; 6 - стомана кух цилиндър 8 рамо 9 - натоварване; 10 - мащаб; 11 - термодвойка; 12 - оста на въртене на лоста

В този случай, рудата не е омекотена в шахтата на доменната пещ; Мина е "сух", което влияе благоприятно на пропускливостта на заряда на колона в пещта. На размекване интервал по-кратък руда (ТК - TN = # 916; т) по-бързо тесто превръща в течна стопилка подвижен, без да представи пречки за голям газов поток. Следователно руда с кратък интервал за предпочитане има точка на омекване в пещи партида на всяко ниво започва омекотяване. През последните години, оценката на качеството на рудата, значително внимание бе отделено на нейната сила по време на сушене, отопление и възстановяване. Поради факта, че съставът включва минерални фази руда с различни коефициенти на термично разширение, когато се нагряват в парчетата руда, имащи значителни вътрешни напрежения, които ги карат да се образува глоби разливане. Твърде бързото сушене може да причини разпрашване руда бучки под въздействието на водна пара. Намаляване на силата на желязната руда материали по време на сушене и отопление се нарича нагряване до спукване.

Опитът показва, че още по-драматичен ефект върху силата на рудата има възстановяване на СО и Н2. Монтиране на устройството конструирана германски учени и К. О. Burghardt гмурец, за да се определи силата на руди, агломерати, пелети при редуциращи условия. Проба от 1,8 кг на руда бучки 10-12.5 мм, поставени в реакцията на цилиндър единица (125 мм) между стационарната решетката и буталото осигуряване на натоварване на 78,5 кРа върху повърхността на пробата. Реакцията с цилиндъра на пробата и буталото, а също и с пневматично устройство за генериране на предварително определено натоварване на буталото се суспендира в баланса да осигури нормалната крива оползотворяване. Герой на буталото понижаване устройства също се записва, и изследовател получава крива razmyagchaemosti проба. Въпреки това, основното предимство на инсталацията и К. О. Burghardt гмурец е, че с негова помощ е възможно да се направи оценка на степента на разрушаване на парчета руда по време на реставрация. Унищожаване парчета увеличава количеството на глоби възстановени драстично нарушават пропускливост слой, и води до увеличаване на загубата на налягане на газ, тъй като преминава през слоя. Налягането на газа се измерва под огън решетка и слой на неснижаем руда в кухия буталото. Както се вижда от фиг. 5 (криви / 2), са определени хематит руда особено силно разрушен дори при ниски степени на възстановяване. Когато степента на намаление от 50% от количеството на руда # 916; пи = Phi - рК почти 250 пъти по-висока от оригинала. В същото време, много магнитните руди е почти напълно унищожени от редукция (фиг. 5, криви 6, 7). Има няколко причини за унищожаването на желязна руда материали за реставрация. Първият от тях е, че този процес е придружен от пренареждане на кристалните решетки на оксиди, появата на значителни вътрешни напрежения; намаляване на хематит (а-Fe2O3) схема кристал химически превръщания, както следва:

# 945; -Fe2O3 → # 947; -Fe2O3 → → → Fe3O4 FehO Femet

Maghemite оксид хематит магнетит wustite ферит

# 961;, г / см3 5,26 4,85-4,4 5,17 5,73 7,86

Решетки тригонален четириъгълен или кубически Cubic Cubic Cubic

Фиг. 5. Зависимостта на диференциалното налягане на редуциращия газ в слой от степента на възстановяване на различни разновидности на руди при 1000 ° С под натоварване от 78,4 кРа, газова смес от СО, Н2, N2 хематит руда:

1 - 64,85% Feo6 0,26% FeO;

2 - 62,2% Feo6 2,84% FeO;

3-66,1% Feo6 0,52% FeO;

4 - 55,8% Feo6iq, 0,91% FeO.

Магнетит руда: 5 - 30,0% Feo6 10,0% FeO; 6 - 66,85% Fe0 (J 29,2% FeO 7 -61,9% Fe е 25,8% FeO

Тези данни показват, че хематит на магнетит преход е придружено от една страна, в стъпка maghemite, хематит, увеличаване на обема на детайла да 8,6-18,3%; След това в етап maggemit- wustite, магнетит и феритни намалява обема. Много значително увеличение на първоначалното оксид частици сто-ди- възстановяване неизбежно води до унищожаване на парчетата руда. Хематит руда именно в резултат на това явление е податлив на огъване и имат ниско съпротивление на възстановяване.

В MISA предложен устройство за определяне на силата на желязна руда (фиг. 6), който се състои от Silit пещ 2 от топлоустойчива стомана реактор 3, в който се върти с честота от 5 мин-1, с профилирана задвижващ вал 9. На слой на обработения материал притиска буталото 1 7, налягането, създадено от теглото 4. определяне на свиване на слоя по време на експеримента е индикаторът 5, и за определяне на пада на налягането в пласта - манометъра 8.

Фиг. 6. Съоръжение за верига MISA да се определи горещ сила на желязо материали: / - претегля тестов материал; 2 - Silit пещ; 3 - топлина реактор съпротива стомана; 4 - стоките; 5 - свиване: 6 индикатор - опаковане; 7 - тапата; 8 - difma-нанометра; 9 - въртящ се вал с профилирана диск; 10 - монтиране на доставките на газ; // - термодвойка

Температурата се измерва с chromel-хромалумелова термодвойка 11 и електронен потенциометър KSP-4. Част (200-500 грама) на тест-материал руда, агломериране или пелети се зарежда в наклонена под ъгъл от 45 ° реактор. След това реакторът се връща във вертикално положение в съответствие на слоя от материал се поставя и бутало с горен фланец уплътнение на реактора. Загряване на материала до 200 ° С се извършва в поток от азот (1.5 л / мин) без въртене на профилирана диска.

След достигане на тази температура, поток азот кратко повишава до скорост 10 л поток / мин и по този начин се определи първоначалната капка налягане p0. След това в пещта доставя редуциращ газ (Н2, СО смес с N2, 2 L / минута). Опитът продължава с непрекъснато въртене на профилирана диска (35 об / мин). Отоплителни 200-600 ° С се провежда в продължение на 40 минути при 15 ° С / мин и от 600 до 900 ° С - 2 часа 20 минути при 3 ° С / мин. В края на експеримента настройка отново се продухва с азот (10 л / мин) и се измерва крайната пада на налягането. След охлаждане на пробата се определя като фракция на изхода глоби (-5 mm), който заедно с индикатор диференциално налягане горещ сила материал.

На въпроса за оценка на качеството на руда се отнася до въпроса за цената, която металургичния комбинат трябва да плати мината в продължение на 1 тон руда.

Сравнителна икономическа оценка на възможните варианти за добив и подготовка на руди за доменни пещи, е най-добре върху опцията, която отговаря на минималните намалени разходи:

P = C + EnormK,

където C - размер на текущите производствени разходи (разходи) на 1 тон продукт; K - капиталовите разходи на 1 тон продукт; Norm - нормативен коефициент ефективността на капитала (равняващи се на 0.12 е приета в цветната металургия).

С оглед на горните препоръки, за да се оцени качеството на руди сега трябва да се пристъпи към разглеждане на най-важните желязо рудни находища в света.

Свързани новини: