Категория екструзия

Екструзия се използва за получаване на филми, тръби, профили, листа полимери. В допълнение, този метод на обработка се използва за производство на модерна топлоизолация.

Пенополистирол екструдиран - за дълго време се използва за топлоизолация на различни повърхности, особено му широко използвани в строителството - за изолация на основи, бетон и дори железници. Прилагането на този материал е значително намален риск от промени в земната повърхност, в резултат на замръзване.

Този вид на пяна полистирен, и пластмасови тръби, листове, филми и профили, получени чрез екструзия, т.е. принуждавайки материал чрез специална матрица, която придава форма.

Леене профили, тръби, филми, листове и полистирен стопилка се извършва по специални линии за екструзия, които представляват една от най-често срещаните видове оборудване за обработка на пластмаси обикновено се състои от един или повече екструдери, инструмента за екструдиране и редица допълнителни устройства.

Екструзия - метод за получаване на заготовки или на полимерни материали с неопределена дължина чрез екструдиране на полимерната стопилка през матрица (предачна дюза) от желания профил. Екструзия, заедно с шприцована пластмаса, е един от най-популярните методи за производство на пластмасови изделия. Екструзия се подлагат на почти всички основни типове полимерни материали, като например термопластични, термореактивни и след, както и еластомери.

Основно се използва за пластмаси екструдиране винтови или червеи екструдери. Има и дискови екструдери. За успешното производство чрез екструдиране, не е достатъчно само един екструдер. Освен това е необходимо да има няколко части от оборудването, взети заедно, представляват за екструдиране линия. Освен това, има удар екструдери, които се използват в инсталации за производство на продукти, чрез формоване чрез екструзия. Тяхното описание не е включена в тази статия. Почти никога не се случи с вертикални Augers екструдери.

1. Червей екструдер разделена на единичен винт, близнак винт и мулти-винт.

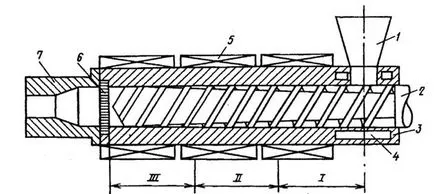

Най-простият оборудване е единична екструзия винт (единичен винт) екструдер без дегазиране зона (фиг. 1). Тези екструдери са широко използвани за производството на филми, листове, тръби, профили, като един от компонентите на линии пелети и т.н. Основните елементи на екструдера се нагрява цилиндър, винтов шнек (със или без охлаждане), мрежи, пуснат на мрежата, и адаптера.

Фиг. Схема 1. единично винтов екструдер: 1- бункер; 2- червей (винт); 3- цилиндър; 4- кухина за циркулиране на водата; 5- нагревател; 6- решетка мрежи; 7- форма на главата с адаптера.

В зависимост от природата на полимера, условия на процеса прилагат обработка шнекове различен профил с различен наклон и дълбочина на завъртанията. В зависимост от вида на произвежданите изделия, използвани или кратко- или dlinnoshnekovye машина, т. Е. С малка или голяма съотношение на дължина L на диаметъра D на винт (L / D). Стойностите на D и L / D са основните характеристики на единично винтов екструдер. Стандартна серия от екструдери, произведен в Съветския съюз се основава на диаметъра на винта: D = 20; 32; 45; 63; 90; 125; 160; 200; 250 и 320 мм.

2. Twin екструдери могат да се използват в случаите като единната винта, и по-специални условия, когато екструдери на едношнековите не могат да се справят с проблемите. В действителност населени двушнекови екструдери, в повечето случаи се използват за екструдиране на PVC (поливинилхлорид) в смисъла на строителния продукт. PVC екструзионен процес технология често включва използването на земята прахообразни материали (PVC състав), които не могат да се обработват по стандартен единичен винт екструдерна линия. Като правило, единични екструдери задължително оборудвани с дегазация устройство. Twin екструдери се отличават два основни типа:

- екструдери с винтове зацепващи (еднопосочен или противоположно насочено въртене винт);

- екструдери с винтове, не зацепване (еднопосочен или противоположно насочено въртене винт).

3. екструдери мулти-винтови се използват сравнително рядко. Такива екструдери включват chetyrehshnekovy екструдер и планетарен екструдер. Червей последния система се състои от централна червей и по-често 6 допълнителни винтове, разположени около ядрото в същото радиалното разстояние. Тези винтове са наречени планетарни, откъдето идва и името на екструдера. Тази конструкция позволява да се обработват материали, които са склонни към бързо термично разграждане (често - PVC състави), без използването на високи температури, но със значително и интензивно смесване ефект на стопилката от дегазиране.

4. диск екструдери са сравнително рядък вид машините за екструдиране на днешния ден. Работа екструдер диск на базата на движението на полимерния материал и създаване на налягане поради адхезия на полимера към подвижните части на екструдера. Тези екструдери могат да бъдат или един диск или мулти-диск. Последният вариант е най-напреднала и ще позволи да се получи стопилка налягане на изхода на няколко пъти по-големи от натиска на стандартни единични екструдер стопилка. Обикновено, обаче, това предимство се компенсира от високата цена на екструдер многодисков поради своята структурна сложност.

Поведението на полимера по време на екструзията

Поведението на полимера във вътрешността на екструдера от примера на едновинтов екструзия зърнестия материал. процес екструзионен процес се състои от последователно сдъвкване и движението на материала в зоните въртящи винт материал цилиндър. Има следните области - силата (I), дъвченето (II), се разтапя дозиране (III).

Може да се каже, че разпределението на винт от зони I-III-скоро произволни, то се извършва въз основа на технологични и показва какво експлоатация основно изпълнява този винт част. Цилиндърът също има определена дължина на нагревателни зони. Дължината на тези зони се определя от разположението на нагревателите на повърхността си и неговата температура. Границите I-III на зоните на винт и барел нагревателни зони могат да бъдат различни. За да се осигури успешно движение на материала са важни условия за насърчаване на твърдия материал от бункера и пълнене interturn пространство намира под фунията на хопера.

суровина натоварване. Полимерният материал за екструдиране хранени в бункера може да бъде под формата на прах, гранули, ленти. Последният вид материал е типично за рециклиране на индустриални филми и извършва върху специален екструдер, снабден с принудително измерване захранващото да бъдат инсталирани в силози. Единният дозиране на материала от бункера осигурява добро качество екструдиран.

Най-често екструдират рециклирани пластмасови пелети. Рециклиране на полимера под формата на пелета - най-добрият вариант екструдер власт. полимерни гранули, по-малко склонни към "замразяване" и образуването на запушвания в бункера от прах и гранули лесно месене и се хомогенизира.

Зареждане schneka interturn пространство под фунията за силоз се извършва при дължина на винт интервал равна на (1 - 1,5) D. По време на обработката на многокомпонентни материали, за да ги зареди в индивидуални опаковки бункера прилага: винт (обем), вибрации, тегло и т.н. течливостта на материала е силно зависим от съдържанието на влага: .. По-голямата влажност, по-малко течливостта. Следователно, хигроскопични материали трябва да бъдат изсушени преди зареждането в екструдера.

Използване на устройството за сила хранене материали от бункера в материалния цилиндъра, също успява значително да се подобри ефективността на машината. Когато уплътняване на материала в interturn пространство на винт разселени въздух напуска обратно през бункера. Ако отстраняването на въздуха е непълна, тогава той ще остане в стопилката и след преминаване през форми инструментална кухина в продукт нежелателно.

В непрекъсната работа на екструдер може да прегрее цилиндър под бункера и бункера на бункера. В този случай, гранулите започват да се държим заедно и да се спре потока им към шнека. За да се избегне прегряване на кухината на цилиндър, изработен в него за циркулация на охлаждащата вода. Обикновено, зоната на храна е само зоната на съвременните охлажда екструдери.

1. зона доставка (I). Идва от бункера гранули или полимер на прах запълва interturn пространство на зоната на винт I и пресован.

2. пластифициращ и топене зона (II). В зона II, полимер submelting съседната повърхност на цилиндъра. Тънкият слой на полимерната стопилка настъпва интензивен деформация срязване, материал се пластифицира като резултат, което води до интензивно смесване ефект.

P покачване основната стопилка налягане настъпва при границата на зони I и II. Тази граница се образува слой от пресован материал, докато се плъзга върху винта: в зона I е твърд материал в зоната на топене II-. Наличието на този задръстванията и създава съществен принос за налягането на стопилката. Съхраняван на изхода на налягането на цилиндъра, се използва за преодоляване мрежа резистентност, каналите за стопилка в главата и формиране на екструдирания профил.

3. разпределителната зона (III). стопения полимер маса продължава да се хомогенизира, обаче все още не е единична фаза, съставена от разтопени и твърдите частици. В края на пластмасата на зона III става напълно хомогенна и да се разпукне чрез мрежата почистване и главата формоване.

Основните параметри на процеса на екструзия

Чрез технологичните параметри на пластмасови екструдиране са:

- зоните на температурата на екструдера

- стопи налягане,

- температурни зони главата

- режими на охлаждане екструдиран профил

Основните технически характеристики на дължината на екструдерния шнек е L, диаметър D винт, съотношението L / D, винтообразен скорост N, както и степента на промяна на винта и обема на профил винтов канал.

Основната характеристика на формовъчния инструмент, обикновено се състои от главата на екструдиране (заедно с филтър меша) и устройството оразмеряване, е коефициент резистентност стопилка поток К. спад на налягането през екран филтър е показателно за запушване, т. Е. Повишаване съпротивлението отвора и по този начин сигнал за да ги замени.

Агрегатни индикатор на всеки екструдер може да се нарече неговата ефективност, измерена като съотношение на изпълнение екструдер своята мощност.

Сервирайте стандартни единични екструдер е проста. За подготовката на оператора на екструдер обикновено се изисква един до няколко месеца. Ремонт и поддръжка на екструдер количества едношнековите за подмяна и почистване на филтъра мрежи, смяната на маслото на скоростната кутия в устройството, сменете предпазителя, ремонт или подмяна на цилиндър нагревателя. След време за работа, предписани от производителя брой екструдер машинни часа е необходимо да се демонтира и да се замени винта екструдер и цевта, ако е необходимо.

С необходимата техническа документация за екструдер включва:

- екструдер паспорт продадени от производителите

- Схема на екструдера

- операция Описание екструдер (често част от паспорт)

- екструдерна линия чертеж

В заключение си струва да се ре-акцент върху факта, че в съвременните условия на екструдера като такива са рядко в състояние да реши проблемите на процесорите пластмаси. В съответствие с технологичната схема се използва и днес, изисква използването на екструдерни линии. В тях, в допълнение към екструдера, може да включва:

- оразмеряване инструмент

- Co-екструдер

- охладителни вани

- теглителното устройство

- устройство за маркиране

- ламиниране устройство

- Рязане / навиване

- Други спомагателни устройства за обработка

За съжаление, промишленото производство на екструдери и екструдерни линии в България почти се срина. Фирми, предлагащи оборудване за екструзия на нашия пазар, като правило, са ангажирани в закупуване на оборудване в чужбина и последващата продажба в България. А малко по-различна ситуация се наблюдава в Украйна, където все още има специализирани машиностроителните предприятия.