Аспиратор в щампите

Аспиратор - се извършва в чертежа на процеса на конвертиране умират празно в плосък кух с открит покрив част от затворен кръг. Получаване на кухи изделия с различни форми на кухи, предварително перфорирани заготовки, наречен повторна екстракция.

Аспиратор не е умишлено изтъняване на стените и изтъняване на стените.

В първия случай екстрактора става без предварително кондициониран дебелина части промяна на стените, във втория случай - в резултат на предварително изчислени промени в напречното сечение и заострена стенни части.

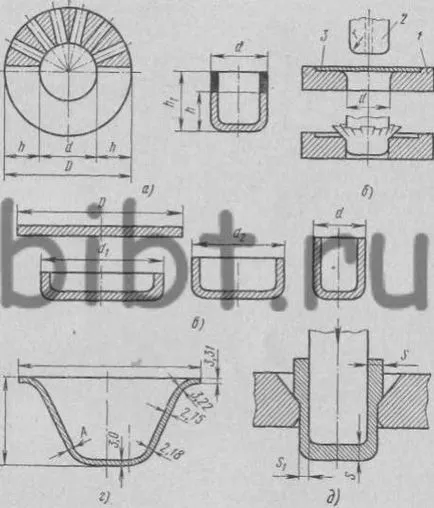

Фиг. 39. диаграми на процеса на изтегляне. А, В, С, D - без умишлено изтъняване на стените, и т.н. - с изтъняване на стените; 1 - матрица 2 - поансон 3 -zagotovka; D - диаметър на детайла, г - диаметър на детайла, D1, D2-диаметри подробности за преходи, Н - височина на детайла, h1 - височина на заготовката след изготвянето, S-дебелина на материала, S1 е дебелината на стената части, г-радиус на ръба на удар

Извличане без изтъняване на стените. Фиг. 39 и схематично показва процеса на изготвяне цилиндрична капачка от плоска заготовка. Частта на пръстеновидния на преформа D - г превръща в цилиндър с диаметър г и височина h1. Средният годишен прираст на височина възниква в резултат на изместване на метала. Разселени метал е показан схематично чрез сенчести триъгълници. Тъй като обемът на метала не се променя в чертежа, височина h1 на капачката по-голяма от ширината Н пръстеновидна част на заготовката.

Когато дълбоко разтегливостта на влакнестата отместване (излишък) количество на метала е причина за намачкване (фиг. 39 б). Вземи кух абсорбатор част без бръчки може само при използване на детайли с относително малка разлика между диаметъра на детайла, а диаметърът на цилиндъра. Ето защо, с една операция предния капак може да получите подробна информация за ниска височина. За да се предотврати се използват биговане матрици, в които заготовки преди рисунка е натиснат до огледало матрица специална скоба - skladkoderzhatelem.

В зависимост от съотношението диаметър височина и разтегателен елементи, а също и в зависимост от относителната дебелина на заготовката, капака се осъществява в няколко комбинация, с постепенно намаляване на диаметъра и увеличение на височината на кухината разтегателен част (фиг. 39, г).

Степента на деформация на метала образуващ стената части, увеличава като разстоянието от дъното на ръба част. В долната част на метала трудно се подлага на пластична деформация, и в края на най-голямата метал претърпява структурни промени.

Дебелината на плоска заготовка от метал и стените на удължената част е различно: в долната част, остава същият, както в първоначалната предварителна форма, в местата за преход от дъното (напречно сечение А) към стените възниква изтъняване (Фигура 39, д.), И от отворено крайните части - удебеляване на 15-20%. Най-изтъняване е опасно раздел А, намиращ се над стените на интерфейс пространство и дъното. В някои случаи изтъняване тук достига 30%, тъй като тя обикновено е 10-25%.

В процеса на изготвяне формоване материал преминава през ръба на матрицата. Следователно, величината на кривината на контура на матрица зависи напрежение в дърпа материала, силата на разтягане, степента на изтъняване на материала, набръчкване или счупване и допустимото съотношение на изтегляне.

съотношението на разтегляне, М е съотношението диаметър г на диаметъра D детайли заготовката.

Колкото по-голям радиус, по-малко стрес в метална заготовка и по-малко изтъняване стените. Въпреки това, прекалено голям радиус на кривината на контура на матрицата води до образуването на гънки. Радиус ръбове изпускателната матрица вземат в зависимост от дълбочината и дебелината на изготвянето материал от експерименталните данни за даден метал.

Радиус на удара се получава, може би, равен на радиуса на кривината на матрицата, но могат да бъдат заловени и значително по-малко, образуват съответно разтегателен необходими елементи. Минималният допустим радиус на кривината е равен на два пъти дебелината на поансона оттегли материал, тъй като твърде малък радиус ръб на поансона причинява значително изтъняване на материала.

Разстоянието между поансона и матрицата в надупчената чертеж, като най-голямо допустимо дебелината на отцежда материал сгъстяване добавката на ръба на детайла на чертежа. За последен преход в подробностите за рисуване с клирънс уточни външният набор поради размера на удар, като се основава на предварително определен размерът на вътрешния - се дължи на матрицата. За всички преходи, с изключение на последния, посоката на разликата не е от значение.

При изготвянето на затягане на детайла натискане сила е значително: прекомерно количество на притискащия увеличава изтъняване материал, а понякога води до отделянето на тегли долните части, като малка сила на натиск води до образуването на гънки. Когато гънки между поансона и матрицата щамповане сила се увеличава драстично, което води до отделянето на дъното. за повишаване на налягането се контролира силата на печат тест и неговото полагане.

В процеса на изготвяне на метала се подлага на закаляване (работа-втвърдяване). Втвърдяване драстично намалява пластичността и здравината на метална заготовка. оперативно съвместими и отвръщане подпечатан части се използват за отстраняване на работа втвърдяване.

Извличане с стена изтъняване - е принуден предварително изчислен детайл намаляване дебелината на сравнително малък спад от нейния диаметър, което води до значително удължаване на куха.

процес Схема чертеж с изтъняване на стените е показано на фиг. 39 г., Когато се разтегне с размер операция на изтъняване на стената определя от "степента допустимия на деформация, при който се определя от водачите на изчисление или маса. При производството на тънкостенни ръкави се използват последователно изготвянето на детайла чрез две или три матрици с постепенно изтъняване на стените.

Независимо от броя на изготвянето операции и степента на изтъняване на дебелината на стената на долните части е равна на дебелината на заготовката (S).

г разликата между перфоратора изпускателната и матрицата се определя за всяка операция индивидуално. За първата си рисунка е зададен като се вземат предвид допустимата дебелина на колебание на детайла, но във всички случаи е по-малък от стойността S (плътни линии), и съответства на получените степента на деформация. S1 на дебелината на стените на удължената част обикновено е малко по-голяма от стойността Z.