Технологичната линия за производството на захар от захарно цвекло

Характеристики на продукти, суровини и полуготови продукти. Захар - почти чиста захароза (C12 H22 O11), който има сладък вкус, абсорбира лесно и напълно от организма, спомага за бързото възстановяване на изразходваната енергия. Захароза - дизахарид, които под действието на киселина или ензим, се разцепва в глюкоза и фруктоза (инвертна захар). Захарозата може да бъде в две състояния: кристални и аморфни. Според химическата природа на захарта е слаба полиосновна киселина се получава с оксиди на алкални и алкалоземни метални съединения - захарат.

Обръщане на захар е хигроскопична поради фруктоза. Той предпазва засядането на захарифициране, забавя баятеенето на хляба процес предотвратява изсушаване изделия (бонбони, бонбони, бяла ружа, Fudge, и т.н.).

Захароза е силно разтворим във вода, температурата увеличава разтворимостта се увеличава. В разтвори на захароза е мощен изсушаване. Тя лесно образува свръхнаситен разтвор, кристализация, в които само започва, когато присъствието на зародиши сайтове. Скоростта на този процес зависи от температурата, вискозитетът на коефициента на разтвор и свръхнасищане.

захарната индустрия произвежда следните видове захар:

консумация Норма захароза е 75 грама на ден, включително и захар, което е и в други храни. В момента 95 актове в България цвекло захарни фабрики, в преработката на 280 хиляди часа. Т цвекло. Период захарно цвекло 40. продължава 50 дни. през годината. Средна производствения капацитет на завода е 2,840. Обработка T цвекло ден от съотношение захарно цвекло екстракт от 72%.

Стъпка от процеса. Метод за получаване на гранулирана захар в растения захарно цвекло се състои от следните етапи:

- доставка цвекло и да го почистите от примеси;

- получаване на дифузия сок от резанки;

- почистване дифузия сок;

- концентрация на сок чрез изпаряване;

- готвене massecuite и получаване на кристална захар;

- сушене, охлаждане и съхранение на захар.

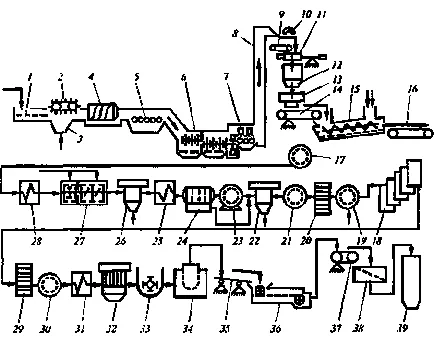

Характеристики на оборудване комплекси. Линията стартира с набор от оборудване за приготвяне на цвекло за производството, състоящ се от sveklopodemnoy инсталация, хидравличен конвейер, peskolovushki, botvolovushki, каменни капани и сепаратор вода и sveklomoechnoy машина.

Водещ Комплекс оборудване линия се състои от конвейер с магнитен сепаратор, резачка за цвекло, инсталацията за добив на тежести, винтова преса и сушилня пулпа.

Следваща набор от оборудване са филтри с нагревателен уред, мобилни телефони преди и основните варосване, Увлажнители на утаители, филтри и sulfitatory.

Най-енергоемки оборудване е сложна линия изпаряване растение към главината, както и вакуумни тигани, миксери и центрофуги.

Окончателният набор от линия оборудване се състои от Конвеери, сушене и охлаждане единица и шейкър.

Компютърно-хардуер производство вериги линия на захар от захарно цвекло е показана на фиг.

Фиг. Компютърно-хардуер производство вериги линия на захар от захарно цвекло

Устройството и линията принцип на действие на. растение захарно цвекло се подава от burachnoy или скоба области. Според хидравличен конвейер се подава към sveklonasosam и се издига на височина от 20 м. Освен това преместване да изпълняват различни операции на процеса се осъществява чрез гравитация. По дължината на хидравличната транспортьор 1 (фиг.), Монтирани последователно solomobotvolovushki 2, каменни капани водни сепаратори 4 и 5. Това технологично оборудване, предназначено за отделяне на светлина (слама шума) и тежки (пясък, камък) примеси и да се разделят транспортер-промивна вода. За да се засили този процес и събиране на слама шума във вдлъбнатината 3, въздух се подава. Захарно цвекло след водоотделители влиза шайбата 6.

Шайбата е предназначен за окончателно пречистване цвекло (количество на придържа земята когато ръчно прибиране на цвекло 3. 5%, и комбинира с механично събиране - 8. 10%).

Количеството на водата, подавана към измиване цвекло зависи от степента на замърсяване, машина дизайн и средни 60. 100% от масата на цвекло. отпадъчните води на хидравличната конвейера и падането на миене на отрязани опашки цвекло, малки парчета от кореноплодни и малки (от 1. 3% тегловни цвекло), така транспортер предварително измиване вода отнася до сепаратор за отделянето им от опашките и срезове цвекло, които след преработка подава върху конвейерната лента 14.

Измитите захарно цвекло напоени с чиста вода от специални устройства, 7, 8 издига асансьор и влиза конвейера 9, където електромагнит 10 разделя метални изделия по невнимание в капана на цвеклото. След това, цвекло се претеглят на везни и 11 от бункера 12 се изпраща към резачка машината смилане цвекло 13. чипове трябва да бъдат гладки, еластични и без маса, или ромбично сечение плоча с дебелина от 0.5. 1.0 мм.

На резанки от шлайфмашината чрез лентов транспортьор 14, върху който конвейер тегло се подава към дифузия единица 15.

Захарта се разтваря в корен сок от цвекло се екстрахира от противоток дифузионна клетка, в която чипове подават в горната част на устройството и се движи към задната част, като захар чрез дифузия в движи към екстрагент vysolazhivayuschuyu вода. Тъй задния край на блока, получени чипове с ниска концентрация на захар, и екстракта се обогатява със захар и се появява като сок дифузия. От 100 кг цвекло получава приблизително 120 кг сурова сок. Цвеклото се освобождава от дифузия транспортни единици 16 до магазина за пресоване, сушене и брикетиране.

Дифузията сок се пропуска през филтъра 17, се нагрява в апарата 28 и се насочва към апаратура разтвор предварителен и основен вар 27, където тя се почиства в резултат на коагулация на протеини и пигменти и отлагането на редица аниони, които дават неразтворими соли с калциеви йони, съдържащи се в млякото на вар (вар ). Варно мляко се въвежда в сока с помощта на автомати.

Варосани сок се подава към първата карбонизация котел 26, където се пречиства по-нататък чрез адсорбция на разтворими без захароза вещества, особено оцветяване вещества върху повърхността на фини частици от СаС03 утайка. която се образува чрез преминаване на въглероден диоксид през екскрементирал сок. Първо сок карбонизирането се подава в подгревател 25 до тежестта утаител 24. В утаител сок се разделя на две фракции: избистрена (80% сок) и сгъстена суспензия е към вакуумни филтри 23.

В филтрира сока на първата карбонизация се изпраща на втори апарат карбонизация 22, където той се отписва от варта под формата на CaCOs.

Второ сок карбонизация се подава, за да филтрирате 21. производство на захар Сокове трябва да филтрирате няколко пъти. В зависимост от целта, различни филтриране процес верига и оборудване за филтриране.

Филтруваният сок от филтъра 21 се подава в котела 20. сулфирано сулфирано за цел - намаляване на сок хроматичност чрез третиране със серен диоксид, който се получава чрез изгаряне на сяра.

Сиропът получава се изпраща sulfitator 29 и след това към филтриращо станция 30. филтрува сироп се загрява в подгревател 31, където става въпрос за засмукване апарат на първия продукт 32. сироп във вакуумни тигани варени да свръхнасищане, захар освобождава под формата на кристали. Полученият продукт след кипене се нарича massecuite. Той съдържа около 7.5% вода и около 55% кристализирана захар.

Сиропът се вари в периодично работа на устройството за вакуум. Massecuite първата кристализация на Вакуумната апаратура влиза приемната utfelemeshalku 33, където тя е насочена в смесител с разпределение, а след това се центрофугира 34, където под въздействието на центробежната сила се отделят от кристали захар междукристална течност. Тази течност се нарича първите меласа. Чистота на първия матерната луга 75. 78%, което е значително по-долу чистотата на massecuite.

За да се получи бяла захар от центрофугата, неговите кристали се промиват с малко количество топла вода - probelivayut. Когато probelivanii разтвори на захар, следователно се отклонява от центрофугата течеше висока чистота - втори меласа.

Вторият и първите меласа, хранени с вакуумна апаратура на втория (последен) кристализацията където кристализация втори massecuite получен, съдържащ около 50% кристална захар. Това massecuite постепенно се охлажда до температура 40 ° С при разбъркване utfelemeshalkah - кристализатори. В този случай, по-нататък кристализира още малко захар. Накрая, втората кристализация massecuite се изпраща в центрофугата където кристалите се отделят от меласа на захар, която е отпадъчен продукт от производството на захар, както и получаване на тях захар чрез допълнително кондензиране и кристализация нерентабилно. Кафява захар се пречиства първо втората кристализация матерен разтвор, получената massecuite се изпраща в бъркалка разпределение, а след това се центрофугира. Получената захар се разтварят и сок се влива в производствената линия.

Бяла захар разтоварва от центрофугата 34 е с температура от 70 ° С и влажност на 0.5% при probelivanii пара или влажност probelivanii 1.5% с вода. Той се качва на Конвеери 35 и транспортирани до изсушаване и охлаждане единица 36.

След изсушаване, кристалната захар се подава към конвейера тегловният 37 и в шейкър 38. бучки захар отделя, разтваря се и се връща в магазина за хранителни стоки.

Каталог на захар навлиза силозите 39 (разширени складови площи).