Суровини за производство на керамика в изграждането на новини

Суровините за производство на керамични изделия обикновено се разделят в керамичната промишленост в три групи: пластмасови материали, материали изтощен и гладко.

1. суровина за производство на керамични материали:

1. Пластмасовите материали

2. мършави добавки

Основната суровина за повечето керамични материали са глини. Глината е земен скала, която се състои главно от глинести минерали като каолин (Al2O3 · 2SiO2 2H2O), монтморилонит (Al2O3 · 4SiO2 · nH2O), илит (K2O · MgO · 4Al2O3 · 7SiO2 · H2O), и различни примеси.

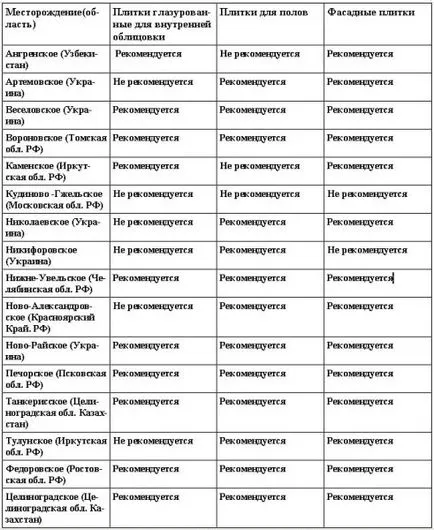

Таблица-1. Списък на основните глини за производство на керамични плочки

Пластичността глина нарича си свойство, когато се смесва с вода, за да се образува тесто, което се подлага на външни сили, които могат да вземат предварително определена форма, без пукнатини и фрактури и да поддържат тази форма по време на последващо сушене и калциниране.

Пластичността на глина пластичност, характеризиращ се с числото п = WP-безжичният терминал, където тегл WP-стойности и влажност. които съответстват на границата на провлачване и подвижния глина колан%. Чрез пластичност се разделя на високи пластичност глини (п> 25), sredneplastichnye (п = 15 ... 25) umerennoplastichnye (п = 7 ... 15) maloplastichnyh (P<7) и непластичные глины.

За производството на керамични изделия обикновено се използва umerennoplastichnye глина пластичност брой п = 7 ... 15. Глини maloplastichnyh формовани лошо и висока пластичност обикновено напукват при сушене и изискват въвеждане на добавки изтощен. При производството на пещи диатомит материали, използвани заедно с глини, шисти, Триполи, шисти и др.

Така че в производството на леки тухли и продукти, използвани диатомит и Триполи. и за получаване на порести агрегати -vspuchivayuschiesya глина, вермикулит, перлит. Много керамични фабрики офлайн суровини подходящи в естествена форма за производството на съответните продукти.

Тези суровини изисква въвеждането на добавки. Следователно, добавянето на пластмасови глини мършави добавки до 6 ... 10% (пясък, шлака, шамот и др.), Може да се намали свиването на глина при сушене и изпичане. Голямо влияние върху свързващия капацитет на глини и техните фракции имат свиване по-малко от 0.001 mm.

способността на свързване на частици глина се характеризира със способността да се свързва не-пластмасови материали (пясък, шамот и т.н.), за да се образува достатъчно силна, когато сух продукт в желаната форма.

намаляване свиване наречен линейни размери и обем по време на сушене проба (въздух свиване) и изпичане (пожар свиване). Въздушното свиване случва при изпаряване на вода от суровия по време на сушене. За различни глини въздушна възглавница линейно свиване, варираща между 2 ... 3 и 10 ... 12%, в зависимост от съдържанието на фини фракции.

Разпалване на свиване се дължи на факта, че в процеса на изпичане на стопяеми компоненти на глината и частици глина се стопяват в техните места за контакт са сходни. В свиването от печене в зависимост от състава на глина е 2 ... 8%. Пълен свиване е равна на алгебричната сума от запушен и свиването от печене на СЗО, е в рамките на 5 ... 18%. Този имот е взето под внимание при производството на глинени изделия размери Необходимостта.

Характерно свойство на глини е тяхната способност да бъдат превърнати чрез изпичане в kamnevidnuyu маса. В началния период на покачване на температурата започва да се изпарява механично смесва с вода, след това изгори органичните примеси и се загрява до 550 ... 800 ° С, обезводняване на глинести минерали и глина губи своята пластичност.

Скоростта на сушене хидратирани (глина) определя от скоростта на вода миграция от центъра на повърхността, в глината маса отколкото скоростта на изпаряване на водата от влажни повърхности на монолитен маса. Клей е водоустойчив материал, така насърчаване на влага през цялата дебелина на маса глина е затруднена и поради това степента на сушене се забавя.

По-големите частици на глинести минерали, съдържащи се в глината. колкото по-високо търсене на вода на глина и повече тя се подува. Ето защо, тази глина дава висока свиване и скоростта на сушене се забавя. Такива глини се наричат мазнини. Lean съдържа глина в сравнение с мастни по-големи и по-малки пясъчни частици от глинести минерали. Такива глини (у постно глина) търсенето на вода по-малко те се характеризират с намалени свойства формоване, ниска свиваемост и по-малко подуване и бързо да изсъхне.

Следователно, сместа трябва да бъде лесно да изсъхне и добре формован за постигане на оптимален състав на сурова маса, необходима за производството на керамика. За да се получат оптимални състави от глина и пясък частици в мастни глини на добавя мършави добавки.

Много важно свойство на глина sinterability, т.е. способността да се движат в kamnevidnoe не се накисва във вода obzhige.V състояние, когато процесът на изпичане при температура от 900 ... 1200 ° C в глината последователно започне да протекат различни химични реакции и физико-химични процеси, които водят до пълно промяна в неговата структура. а именно:

1. За да премахнете химически свързаната вода (при температура от 500 ... 600 ° С).

2. разпадане дехидратирани глинени оксиди А12 О3 и SiO2, (при температура от 800 ... 900 ° С).

3. Получените нови огнеупорни и устойчиви минерали при температура на нагряване до 1000 ... 1200 ° С, като силиманит, А12 О3 • SiO2 и мулит ZA12 О3 • 2SiO2.

4. Получаване на определено количество на стопилката при температура от 900 ... 1200 ° С, от разтопим материал глина.

Благодарение на ефекта на свързване на глината частици се образува kamnevidnoe твърдо тяло в получената стопилка. по този начин има намаление в обема формира нов тип материал поради повърхностното напрежение на стопилката, който се нарича изпичане свиване. в зависимост от вида на огнеупорни глини свиване може да бъде 2 ... 6%. Чрез преминаване на изпичане свиване има и общото количество usadka.Polnaya изпичане свиването е свиването и въздуха и може да бъде в диапазона от 6 ... 18%. Имайте предвид пълното свиване обикновено в леене на заготовки суровини, които се използват за производство на керамични продукти с даден размер.

Шамот този имот да издържат на високи температури без значителни щети и деформации. Глини са различни по състав и по този начин в процеса на изпичане използват различни температурни диапазони и керамични изделия, получени чрез изпичане имат високо огнеупорни свойства.

На това основание глини са разделени в ниска точка на топене, огнеупорни и огнеупорен. Ниските топим глини съдържат голямо количество примеси и се топи при температура под 1350 ° С От подлепващи глини произвеждат тухли, блокове за зидария и глина плочки. Огнеупорни глини обикновено съдържат незначителни примеси и се топи при 1350 ° С 1850 ° С ...

Такива глини, използвани обикновено за производство на канализационни тръби, облицовка на керамични изделия, лицето тухла и др огнеупорна глина едва съдържа в своя състав на примесите, и температурата на топене е 1580 ° С и по-горе. Използва се за приготвяне на огнеупорни материали и продукти.

Изтощен добавка се въвежда в суровинната смес, за да се намали свиването деформиране и за увеличаване на скоростта на изпичане на керамични izdeliy.V изтощен като добавки са пожар глина, кварцов пясък, талк, електроцентрала пепел и гранулирани шлаки. Най-ефективните добавки изтощен шлака. състава на което е близо до воластонит, например шлака химически продукти.

Получената калциев ортофосфат взаимодействието с въглеродните и силициев диоксид шлаки използвани в редица растения в комбинация с глини в количество до 50 ... 55% (керамични растителна Volgogradsky, Shahtinskii Керамични растения, Tashkent растителни материали). При въвеждане на тези шлаки в slabstock формулировки маси намалени свиване и абсорбция на вода, повишена устойчивост на замръзване и механична якост от пръстените.

Температурата на печене на плочки от масата, в който съставът се прилага тези шлаки се намалява рязко. Utelny изпичане извършва при 850 ... 870 ° С, и глазурата -с 830 ... 840 ° С

Леки наречените добавки, които взаимодействат по време на основната удар керамичното тяло и образуват Получената смес топим. Както плавно в керамичната промишленост използва стъкло, nifelinsienit, перлит, креда. доломит и други материали.

Порообразуващ добавки служат за намаляване на плътността и термичната проводимост на керамични материали. Тъй като поро-образуващи добавки на формовъчната смес се смила варовик, доломит и други материали, които са способни на дисоцииране на удар с отделяне на газ, например СО2 и затихването (стърготини, въглероден прах и други). Обикновено, такива добавки са едновременно и мършави.

Също така в масата на глина за производство на керамични изделия прилагат пластифициращи добавки като повърхностно активни вещества, пластификатори RRT, LST и други, както и силно пластична глина.