Обобщение производство на стирен, studentory

Стирол (Фигура 1) - лесно полимеризиращи безцветна течност с характерна миризма сладък. Styrene изпарения може да предизвика дразнене на очите и дихателните пътища.

Фигура 1 - Блок стирен формула

Той е изолиран през 1839 от Styrax (дърво смола кехлибар) Саймън. производство на стирен започна в САЩ след Втората световна война.

Стирол се използва като разтворител на органични вещества в производството на полистирен мономер и кополимери с винил хлорид, бутадиен, акрилонитрил и други мономери. Полимерите, получени от стирен, имат редица полезни характеристики и са широко използвани в промишлеността, производството на стирен следователно играе важна роля в промишлен органичния синтез.

Суровината за производството на стирен в индустрията е етилбензен, който се извлича от петролни или въглищни продукти. Етилбензол също се получава чрез алкилиране на бензен с Friedel-Crafts реакция.

Съществуват няколко метода за производство на стирен:

- Катализатор на дехидрогениране на етилбензен

- От етилбензен пероксид чрез неговата

- Взаимодействие с етилен стилбен

- В екстракционна дестилация на пиролиза бензина фракция в етилен

Основният метод на производство е дехидрогенирането на етилбензен с катализатор. Така се получава 90% от световното производство на стирен.

В тази лекция счита технологична схема производството на стирен от каталитично дехидрогениране на етилбензен като най-общ метод на получаване са описани физико-химични параметри на процеса.

Дехидрогениране на етилбензен до стирен - каталитично, ендотермичен хетерогенен процес, който е описан по уравнението:

Катализаторите се използват оксиди и сулфиди на метали от осма група. При работа с катализатори на производството на базата на железен оксид (III) с добавянето на Cr2O3 и К2СО3, за да се получи желаната активност и висока селективност за стирен.

Синтез на стирен използване железни оксидни катализатори са придружени от странични реакции. Създава газообразни продукти от крекинг етилбензен, които впоследствие взаимодействат (толуен, бензен, етан, метан, въглеродни оксиди).

Дехидрогениране на етилбензен протича в кинетична региона, и зависи от температурата и налягането. Процесът е абсорбцията на топлина и с увеличение на обема на газообразните продукти, така измести равновесието надясно насърчава повишаване на температурата и намаляване на общото налягане и парциалното налягане на етилбензен. За намаляване на парциалното налягане на етилбензен, реакционната смес се добавя към прегрята пара.

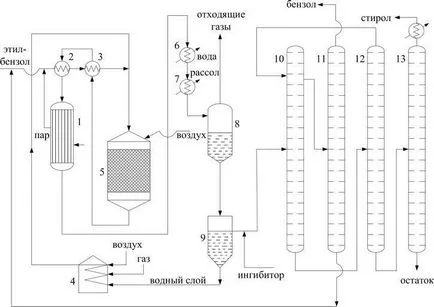

Метод процес производство стирен се основава на принципа на циркулация - излишък етилбензен и пара кондензат се връща в цикъла. схема изработването, е показана на фигура 2.

1 - котел-утилизатор, 2 - изпарител 3 - топлообменник, 4 - тръбна пещ, 5 - реактор 6 - вода хладник, 7 - луга хладилник, 8 - отделяне на сепаратор газ 9 - отделяне на кондензата сепаратор 10, 11, 12 13 - отстраняване колона

Фигура 2 - технологична схема за производство на стирен от дехидрогениране на етилбензен

производство стирен процес се разделя на две фази:

- дехидрогениране на етилбензен

- Изолиране отстранени стирен

Прясно етилбензен и връщане смесва с парата, която се произвежда в регенерационния котел 1, преминава през изпарител 2 и топлообменника 3, горещата реакционна смес се нагрява.

Двойки етилбензен нагряват до 520-530ºC и смесени с прегрята пара до 700ºC от тръбна пещ 4 и се подават в реактор 5. Реакционните продукти се охлаждат в топлообменника 3, изпарител 2, регенерационния котел 1, воден охладител 6 и солев разтвор охладител 7.

След охлаждане на реакционните продукти се подава към сепаратор 8 за отделяне на кондензата от газа. газ въглеводород се използва за нагряване на пещта 4. кондензат от сепаратора 8 се подава към сепаратор 9 за отделяне на водната фаза от въглеводород (масло пещта) на. Водният слой 4 е насочено в пещта за производство на пара, пещ масло - от поправка.

Съставът на пещта масло:

За да се предотврати полимеризацията на стирена в пещ масло добавен инхибитор и дестилация се провежда под вакуум, за да се намали температурата на процеса.

поправка система се състои от четири колони. Пещ масло от сепаратора 9 в вакуумната дестилационна колона 10, където се дестилира, бензен, толуен, етилбензен и нереагирал.

Дестилатът от колона 10 влиза в колоната 11, разделяне в Bentol (bezolno-толуилова фракция) и етилбензен който се доставя обратно на дехидрогенирането. Дъна фракция, съдържаща стирен, се подава от колоната 10 към колона 12, където етилбензен се отдестилира и остатъкът е част на стирена.

Колона 12 дъна фракция (суров стирен) се подава в колоната 13 за окончателно отстраняване; дестилат съдържа 99.8% от стирен.

Основно устройство технологична схема - дехидрогениране реактор 5, в повечето случаи представляват адиабатен реактор, топлината, която се доставя с прегрята пара.

Адиабатичната реактор - стомана единица цилиндрична форма с конично дъно и капак, вътрешно облицовани с огнеупорен материал, с диаметър 4 м, височина 7.5 m.

Вътре в дюзата за реактор решетъчни слоеве са разположени на равномерно разпределение на потока газ. Катализаторът се поставя в слоевете от дюзата. Samoregeneriruemy Catalyst K-22 работи непрекъснато в продължение на 1-2 месеца.

Регенерация се извършва чрез преминаване на въздух за изгаряне на кокс депозиран на зърната на катализатора.

За да се намали консумацията на енергия в процеса на дехидрогениране и пречистване на кондензат вода вместо пара може да се използва инертен газ.

Стирол - важен продукт на индустриалната органичния синтез. Стирен е суровина за производство на полистирол и кополимери са широко използвани в различни области, дължащи се на устойчивост на удар, устойчивост на топлина, висока химическа устойчивост и други свойства. Тези пластмаси лесно се обработват чрез инжекция, екструдиране под налягане.

Най-често срещаният метод за получаване на стирен - дехидрогениране на етилбензен. Този химичен процес един етап, в който суровината е достъпно етилбензен, която се получава чрез алкилиране на бензен с олефини.

При висока селективност (90%) с едно минаване висока степен на превръщане на етилбензен (60-75%) поради следните технически решения:

- въвеждане на пара между два или три слоя катализатор

- използват вградени топлинни реактор топлообменници

- ефективна каталитична система

- бензен поток за рециклиране и разделяне реактор свързване подсистема

За да се избегне термично полимеризация на стирен използване на ефективна система за разделяне на няколко вакуум дестилационни колони.

Хетерогенни каталитичен характер на процеса ви позволява просто да се създаде машини и производствени линии с висока единична мощност.