Карбонитриране части в Москва

Termohim фирма предлага карбонитриране части в Москва - в нашата иновации втвърдяване на сърцето.

Карбонитриране стомана и чугун

метод РЕЗЮМЕ карбонитриране е, че машинните части и инструменти, направени от всички видове стомана и чугун, се подлага на загряване в стопената сол синтезира от ammonouglerodnyh съединения (меламин, пъпеш, дициандиамид), при температура 540-600 ° С с екстракти 5- 40 минути за режещ инструмент и 1-4 часа за части на машини и умират инструменти, в зависимост от необходимата дебелина на втвърдения слой. Технологии се използват за подобряване на устойчивостта на износване, устойчивост на умора, и - във връзка с окисляване - повишаване на устойчивост на корозия. В много случаи, карбонитриране е алтернативни процеси като повърхностно закаляване, хром покритие, цементацията и карбонитриране, и др.

След карбонитриране стомана оформен върху повърхност закалени слой, състоящ се от няколко зони. В topsheet ε- карбонитрид тип Fe3 (N, С). Под карбонитрид слой е зона на γ '- фаза тип Fe4 (N, С). при които е дифузия зона (хетерофазов слой). Състои се от твърд разтвор на въглерод и азот в фаза включванията на желязо карбонитрид, което е значително по-висока твърдост ядро твърдост. Концентрацията на азот и въглерод със значително намалена.

Процес технологична схема oksikarbonitratsii

стоманена конструкция 40Cr след карбонитриране

Заявление карбонитриране за обработка увеличава силата умора от 50-80%, значително увеличава съпротивлението на износване в сравнение с цементация, карбонитриране, азотиране газ, предвижда деформации минимални стойности с толеранс от чертежа. Технологията е приложима за всяка работа, втвърдяване на части от стомана и чугун осигурява микрона точност (вж. Таблица характеристики на втвърдения слой и твърдостта на ядрото след карбонитриране). Сред технология карбонитриране втвърдяване на ниска температура в стопени соли е най-икономичен процес, тъй намалява наситеността на продължителността на 0.5-6 часа, вместо 10-60 часа при азотиране газ. В този случай, на практика няма крехкост karbonitrirovannogo слой. процес карбонитриране обикновено е последната операция.

Имоти karbonitrirovannogo слой:

- дебелина 0.01-0.6 mm;

- повърхностна твърдост - 400-1200 HV;

- увеличаване на устойчивост на износване в 2-11 пъти;

- намаляване на коефициента на триене в 1.5-5 пъти;

- крехкостта на слоя - липсва;

- повишаване на устойчивостта на точкуване, включително неръждаема стомана;

- увеличаване на силата на умора от 1,5-2 пъти;

- увеличаване на устойчивост на корозия перлитна стомани 1,5-2 пъти;

- увиване и каишки дълги части - са почти отсъства.

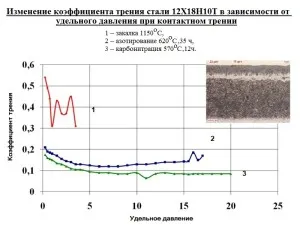

Промяна коефициент 12X18H10T стомана триене в зависимост от конкретния налягането в триенето на контактната

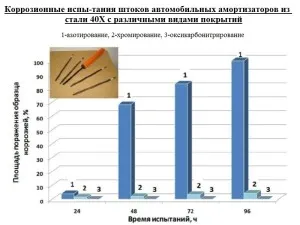

изпитване за корозия пръчки на автомобилни амортисьори стомана 40x с различни видове покрития

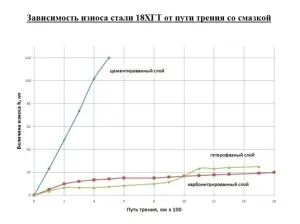

Зависимост стомана износване 18HGT чрез триене с грес

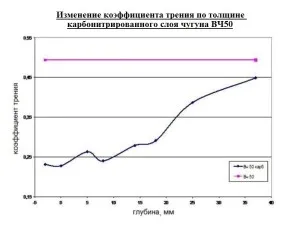

Промяна на дебелината на износоустойчивостта karbonitrirovannogo желязо слой VCH50

разпространение Твърдост в дебелина karbonitrirovannogo слой от стомана и чугун (580oS три часа

Промяната в дебелина на коефициента на триене karbonitrirovannogo желязо слой VCH50

структура и фазовия състав на стоманата след 25H2M1F oksikarbonitratsii на

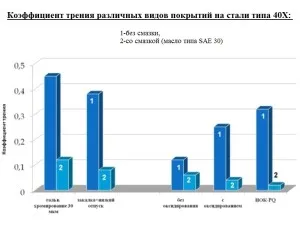

Коефициентът на триене на различни видове покрития върху стомана тип 40X

Сравнителни характеристики и устойчивост на износване от закалена стомана karbonitrirovannoy 18HGT

Умората Тестване VCH5 желязо

Технология NOC-PQ

За да се придаде на корозията свойства процес подробно окисление се препоръчва да нитрит - алкална стопилка при температура от 350-400 ° С, или воден разтвор при 130-150 ° С В резултат карбонитриране средната повърхностна грапавина влошава 1-1.5 клас и по този начин е окисляване за възстановяване на неравностите на повърхността може да се използва най-различни методи за полиране:

- Смилане песъчинки хонинговане шкурка 360 или фина;

- Полиране или смилане специално полиране тънки кръгове в непрекъснат процес подобен Centerless смилане или стриване в автоматични стругове;

- Плъзгащи смилане в вибрационна вана;

- Взривяване със стъклени перли с диаметър от 40-70 микрона.

По време на шлифоване, полиране или процеси могат да загубят корозионни свойства на части, се препоръчва да се ре-оксидиране oksidirovanie.Primenenie операция след карбонитриране води до почти пълно унищожаване на цианид, които са на повърхността.

Диаграма NOC-PQ - процес

карбонитриране технология комбинирана с окисление, полиране и преоксидирането наречен НОК-PQ (Германия Tenifer - QPQ) дава машинни части и инструменти за несравнимо по-добра производителност.

Имоти oksikarbonitridnogo слой